Обозреватель РИА «Омск-информ» побывал в институте ИППУ СО РАН, где разработали новую марку катализатора, позволяющую повысить выход и октановое число бензина.

На Омском нефтеперерабатывающем заводе (ОНПЗ) начали применять новую марку катализатора «Авангард». Он разработан в Омском научно-исследовательском институте проблем переработки углеводородов Сибирского отделения Российской академии наук (ИППУ СО РАН).

Пробная партия катализатора загружена в установку глубокой переработки мазута, и в течение года «Авангард» будет заменять прежний. Только в конце следующего года нефтепереработчики получат полную информацию об эффективности новой марки. Она разработана для увеличения выхода бензина из тяжелых нефтяных фракций и повышения его качества. А значит, даст и серьезный экономический эффект.

Обозреватель РИА «Омск-информ» побывал в институте ИППУ СО РАН, где разработали новую марку катализатора, пообщался с учеными и осмотрел уникальные приборы, которые используются в научной работе.

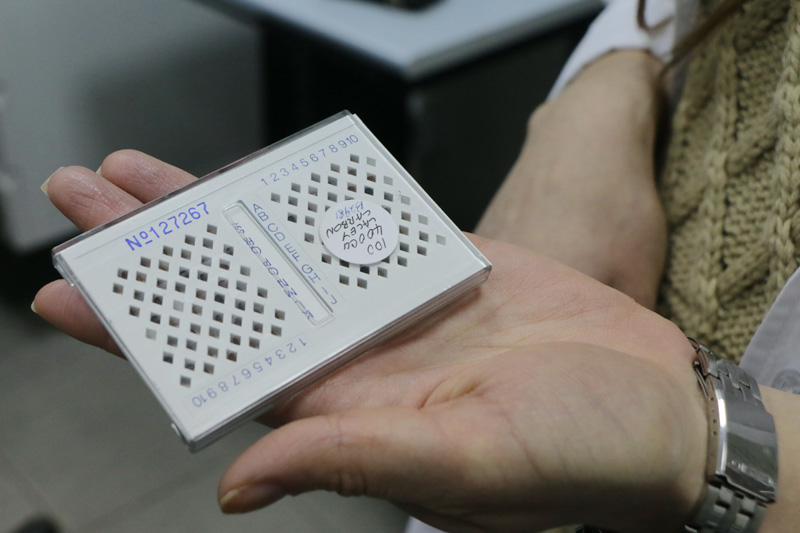

Передо мной – пакетик с мелким порошком белого цвета. Так выглядит катализатор. В промышленных условиях в колонну его закладывают в объеме 300-600 тонн. Несколько десятилетий назад катализаторы произвели настоящую революцию в нефтепереработке, и теперь без них эта отрасль промышленности уже не может обойтись.

«Ликбез» по свойствам катализаторов дает ведущий научный сотрудник ИППУ СО РАН Владимир Доронин.

– Катализаторы нужны для максимизации выхода бензина из сырой нефти. В обычных условиях, без применения катализаторов, из нефти можно извлечь 20-25 % бензина с октановым числом 60. На таком бензине машины ездить не будут, – отмечает эксперт. – Раньше для повышения октанового числа бензина использовался технологический процесс «реформинг». В 1942 году в США был изобретен каталитический крекинг, с использованием алюмосиликатного катализатора. Благодаря ему, из тяжелой части нефти (той, которая осталась после того, как из сырой нефти получили бензин) можно было получить еще 30 % бензина. В 1962 году были изобретены катализаторы с цеолитом (активным веществом, составляющим основу современных катализаторов). Они давали глубину переработки нефти 42 %. С отставанием в несколько лет катализаторы внедрялись в производство и в СССР, в том числе на Омском нефтеперерабатывающем заводе. А с 1984 года завод сам начал выпуск катализаторов крекинга в объеме три тысячи тонн в год.

Расположенный в Омске ИППУ СО РАН и его предшественник Институт катализа разработали 14 марок катализаторов, выпуская новую марку в среднем раз в три года. В 1996 году за разработку новых марок катализаторов коллектив института получил премию правительства России, а в 2013 году – премию АО «Газпром». Новейшая разработка ИППУ СО РАН – катализатор марки «Авангард». В чем же преимущество новой марки?

– Наша новейшая разработка на 2 % (с 56 до 58 %) увеличивает выход бензина и на 1 % (с 92 до 93 %) увеличивает его октановое число, – говорит Владимир Доронин. – Если установка глубокой переработки мазута на ОНПЗ перерабатывает 2 миллиона тонн сырья в год, то при использовании катализаторы марки «Авангард» можно из этой нефти получить дополнительно порядка 40 тысяч тонн высококачественного бензина. При разработке марки «Авангард» был модифицирован цеолит, в результате получился катализатор, который обладает высокой активностью в среде тяжелых углеводородов. Эту разработку мы предложили заводу, и в результате «Авангард» теперь используется на установках крекинга.

Теперь время рассказать об уникальных приборах, с помощью которых ученые ИППУ СО РАН разрабатывают чудо-катализаторы. О них рассказывает заведующий лабораторией химических и физических процессов Владимир Дроздов:

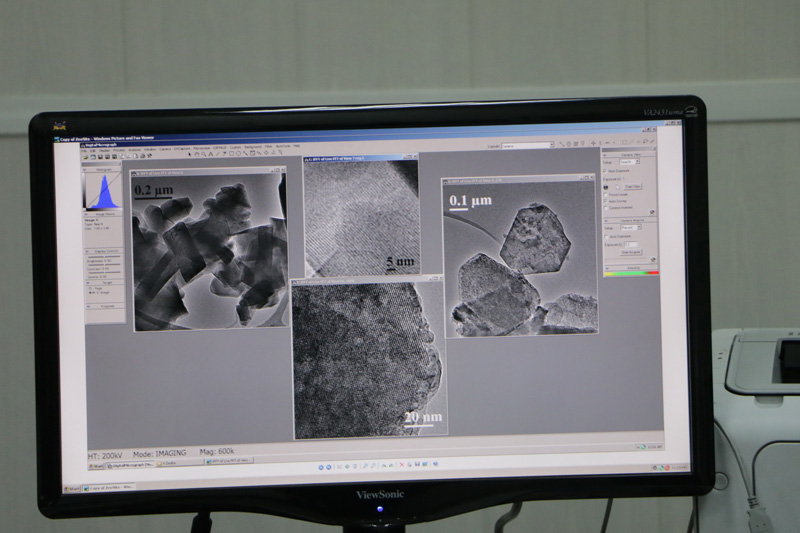

– Сканирующий электронный микроскоп предназначен для исследования морфологических свойств и химического состава поверхности катализаторов. Разрешение микроскопа составляет 1:300000, и на экране компьютерного монитора можно видеть поверхность кристаллов катализатора и находящийся в их составе цеолит. К микроскопу прикреплена рентгеновская «пушка», с помощью которой делается распределительный анализ. Мы видим, какие элементы присутствуют в составе катализатора – это алюминий, кремний, кислород, лантан (редкоземельный металл). Подложка состоит из углерода, в качестве примеси присутствует железо.

Надо сказать, что основным сырьем для катализаторов являются редкие сорта глины, добываемые на специальных месторождениях. А конкретный состав катализатора определенной марки – это коммерческая тайна, которую берегут от конкурентов. Заканчивая рассказ о электронном микроскопе, скажу, что его также используют для оценки отработанного катализатора перед регенерацией, то есть восстановлением для повторного использования.

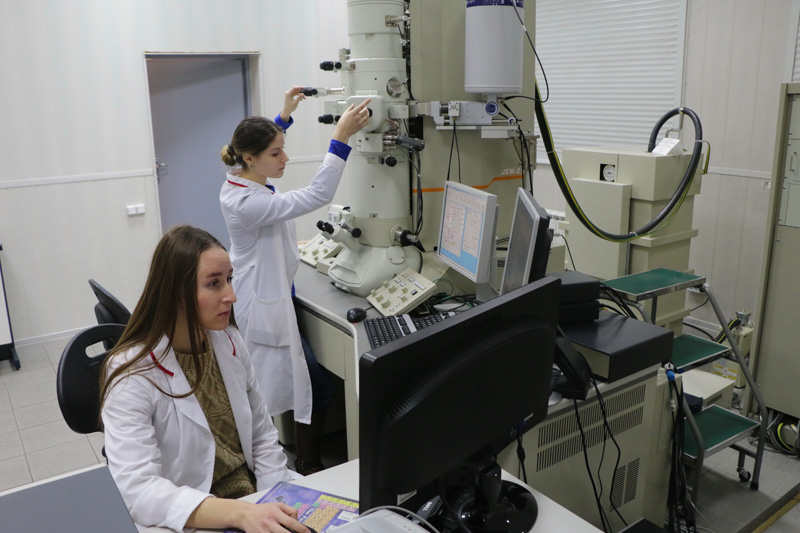

А следующий микроскоп просто уникальный, он в состоянии исследовать микромир на уровне отдельных атомов. Внешне он представляет собой трехметровую электронную «пушку», для питания которой предусмотрен отдельный трансформатор размером со шкаф.

– Это «просвечивающий» микроскоп, его разрешение – 1:1500000, – рассказывает Владимир Дроздов. – Для работы микроскопа необходимо напряжение 200 киловольт. Разгоняется интенсивный поток электронов в вакууме. Этот микроскоп мы почти никогда не выключаем, потому что после выключения его надо будет еще две недели «разгонять», – пояснил завлабораторией.

Для проверки полезных свойств новых катализаторов используется специальная установка, в миниатюре повторяющая оборудование на нефтезаводе. Если на ОНПЗ одна установка перерабатывает миллион тонн, то установка в лаборатории института за час дает маленькую пробирку бензина. Но ее достаточно, чтобы провести анализ и определить, какой полезный выход нефтепродуктов при использовании катализатора. Эта установка сертифицирована по международным стандартам, а значит, полученные на ней данные можно корректно сравнивать с результатами исследований, сделанных во всех подобных лабораториях во всем мире.

Самые совершенные исследовательские установки бесполезны без подготовленных кадров, которые могут на них работать. В ИППУ СО РАН обучаются слушатели магистратуры базовой кафедры «Газпром нефти» и кафедры нанотехнологий Омского государственного технического университета. Обучение буквально штучное. Сейчас обучаются 10 студентов, еще трое уже завершили обучение. Выпускники работают не только в институте, но и на ОНПЗ.

Говорит один из выпускников, Алексей Лутченко, специалист по развитию катализаторного производства ОНПЗ:

– Внедрение новых марок катализаторов привлекает меня новаторским характером работы. Еще не созданы стандарты, поэтому надо действовать самостоятельно, искать решения, конечно, согласовывая их со старшими товарищами. Это – ежедневный вызов.

Сейчас на ОНПЗ разрабатывается проект строительства современного комплекса производства катализаторов. Он предусматривает увеличение объемов производства катализаторов каталитического крекинга и освоение выпуска его новых марок, а также выпуск катализаторов гидроочистки средних дистиллятов, гидроочистки и гидрокрекинга вакуумного газойля. Они используются для выпуска бензина класса «Евро-5». Как известно, с июля 2016 года производство топлива, не соответствующего «Евро-5», в России запрещено. Однако не все виды катализаторов, необходимых для производства бензина «Евро-5» производятся в России, часть закупаются за рубежом. Ввод в 2019 году нового производства катализаторов позволит снять зависимость нашей страны от импорта катализаторов.