Во время пресс-тура на Омский завод техуглерода журналисты увидели весь процесс производства продукции и побывали в святая святых – лаборатории качества.

Омский завод технического углерода – один из самых высокотехнологичных в отрасли. Здесь выпускается более 30 марок техуглерода, работает 12 производственных линий общей мощностью 265 тысяч тонн в год. В ближайшее время с запуском нового технологического потока мощность завода вырастет до 320 тысяч тонн. Продукция «Омск Карбон Групп» сегодня занимает 42 % на рынке техуглерода в России и странах СНГ. Огромное значение здесь придают и экологической безопасности.

– В «Омск Карбон Групп» входит действующие заводы в Омске, Волгограде и строящийся завод в Могилеве, где в августе планируется запуск первого потока. Три года подряд мы являлись самым эффективным предприятием Омской области, входим в десятку крупнейших налогоплательщиков региона, обеспечиваем энергией и теплом жилые кварталы Октябрьского и Ленинского административных округов Омска с численностью населения более 100 тыс. человек. Ключевые направления социальной политики предприятия – создание новых рабочих мест и достойных условий труда, производственная и экологическая безопасность. В холдинге работает более 2 тысяч сотрудников, в том числе более тысячи сотрудников в Омске. Средний возраст работающих – 41 год. Средняя зарплата – 46 тысяч рублей, – рассказывает директор Омской производственной площадки Алексей Поддубняк. На предприятии он работает почти 15 лет, пришел сюда студентом второго курса ОмГТУ.

Сегодня перед Омским заводом техуглерода стоят две серьезные задачи: запуск нового производственного технологического потока мощностью 65 тысяч тонн, аналогов которого нет в России, и запуск установки для герметичного слива сырья, что полностью исключит все неприятные запахи на заводе.

С самого начала работы предприятия слив сырья осуществляется не в полном объеме, а по частям. Новая установка решает задачу слива на всех постах одновременно, выброс при этом минимизируется. Стоимость установки – 30 миллионов рублей. Коллектив предприятия последовательно и целенаправленно занимается решением вопросов экологической безопасности.

– Мы подняли статистику: за все время работы на заводе не было профзаболеваний, связанных с онкологией. Это очень важный показатель. Люди работают на предприятии по 50 лет, – рассказывает начальник службы охраны труда и промышленной безопасности Станислав Кусанов.

За прошлый год на предприятии побывали 14 проверяющих комиссий разных надзорных органов. Ими не было выявлено никаких нарушений экологической безопасности. Сегодня в процессе производства весь технический углерод улавливается фильтрами на 99,9 %.

Здесь контролируют все вещества, выбрасываемые в атмосферу, отчет идет по каждому. Предприятию каждый год утверждают разрешенный объем валового выброса веществ. Но мы даже не добираем эту разрешенную норму, потому что постоянно ведем природоохранные мероприятия: минимизируем источники выбросов, устанавливаем фильтрующие элементы. Так, в 2017 году фактический валовый выброс веществ составил лишь 64 % от разрешенного объема.

– На предприятии есть проектная группа, которая при разработке технологий производства параллельно занимается вопросами фильтрации выбросов и внедрения новых природосберегающих технологий на всех трех заводах. Наш продукт – сажу мы должны улавливать полностью и соблюдать законодательство, – говорит Кусанов.

На заводе работает специальный цех по озеленению. Ежегодно на предприятии и прилегающих территориях высаживается 250 деревьев разных пород. В этом году будет высажено 400 саженцев.

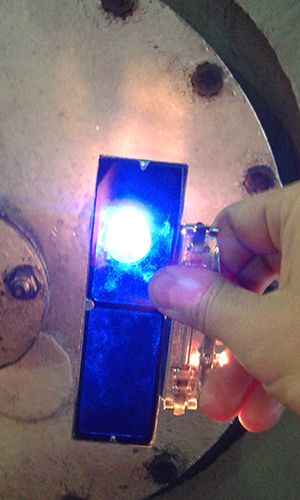

Журналистам показали процесс химической реакции производства техуглерода. Смотреть на нее через специальное окно в реакторе можно только через затемненное стекло. Разложение углеводородного сырья идет при температуре от 1900 до 2000 градусов. Температура в зоне реакции – 1750 градусов. Внутри реактора – специальный огнеупор, чтобы обеспечить такие температуры. Автоматизированная система контроля за техническими процессами позволяет операторам четко отслеживать все параметры химических реакций.

Финальным пунктом маршрута стала заводская лаборатория контроля качества. Лаборатория состоит из 4 секторов и штата около 80 человек; оснащена новейшим оборудованием ведущих мировых производителей, аккредитована в российской и международной системах аккредитации. Специалисты-лаборанты оценивают поступающее сырье, выписывают сертификаты качества на готовую продукцию, проводят испытания разных марок продукции, что позволяет предвидеть поведение продукции завода, например в резинотехнических изделиях.

Все участники пресс-тура, среди которых был известный омский ученый-эколог Сергей Костарев, увидели, как работает и развивается Омский завод технического углерода, какие амбициозные проекты реализует его коллектив.

Журналисты еще раз убедились: специалисты предприятия работают в соответствии с последними достижениями науки и техники. Именно поэтому омская марка технического углерода ценится во всем мире.